Tra le forme farmaceutiche solide orali più diffuse troviamo le compresse, preferite dalla maggior parte dei pazienti per la praticità di assunzione e i loro molteplici vantaggi, garantiscono una maggiore precisione nel dosaggio e una migliore stabilità rispetto alle soluzioni per uso orale, consentendo il controllo della cinetica di rilascio del principio attivo. Hanno forma variabile, ma si presentano generalmente come un piccolo disco con superficie piana o convessa, sulla quale può esserci una linea di divisione, utile quando se ne deve assumere solo metà. Possono contenere uno o più principi attivi con aggiunta di eccipienti; ne esistono varie tipologie, da quelle che possono deglutirsi intere o disciolte in acqua, a quelle masticabili, ognuna con le proprie caratteristiche:

- compresse rivestite con film, tra cui le gastroresistenti, per proteggere il principio attivo;

- non rivestite (monostrato o multistrato)

- effervescenti

- solubili e dispersibili

- oro-dispersibili

- sublinguali

- a rilascio modificato

Come si producono?

Le compresse si ottengono per mezzo di macchine comprimitrici, per compressione, diretta o indiretta, del principio attivo in forma di polvere, mescolato con gli eccipienti idonei. Possono essere preparate per compressione diretta solo le polveri che hanno buone proprietà di scorrimento e comprimibilità.

La compressione diretta

Nella compressione diretta il farmaco in polvere miscelato con gli eccipienti viene introdotto in una cavità detta matrice, dove viene compresso da due punzoni in acciaio temperato, uno inferiore e uno superiore, che esercitano sulla polvere una forte pressione, formando la compressa.

Questa è una tecnica veloce, che comporta bassi costi in termini di consumo energetico e uso di macchinari, ed evita al farmaco il contatto con l’umidità e con il calore, ma ha lo svantaggio di non essere adatta per farmaci con alto dosaggio di principio attivo e di causare problemi di separazione tra i componenti della polvere.

La compressione indiretta

Nella compressione indiretta il farmaco in polvere miscelato con eccipienti viene trasformato in un granulato, ottenuto tramite un processo di granulazione a secco o di granulazione a umido; al granulato prodotto si aggiungono i lubrificanti, poi si comprime il tutto nella macchina comprimitrice.

La trasformazione di una polvere in granulato ha la funzione di migliorare le proprietà di flusso della materia prima, le sue caratteristiche di comprimibilità e prevenire la dispersione di polveri nell’ambiente.

La granulazione a secco, definita anche granulazione per doppia compressione o per precompressione, prevede varie fasi. Ha inizio con la miscelazione del principio attivo con diluenti, leganti e lubrificanti, poi si passa a una prima fase di compressione, cui seguono una fase di macinazione, di setacciatura, un’ultima miscelazione con glidanti, lubrificanti e disgreganti. Infine, si effettua la compressione finale.

Questo metodo di granulazione ha il vantaggio di poter essere applicata a farmaci sensibili al calore e all’umidità, e di aumentare parzialmente la comprimibilità e la scorrevolezza della polvere. E’ considerato, però, un metodo poco conveniente, a cui si ricorre quando non è applicabile la compressione diretta.

La granulazione a umido ha inizio con la miscelazione del principio attivo in polvere con un diluente, cui viene aggiunto un legante e acqua, in modo da formare una pasta che viene fatta passare in granulatori da cui si ottengono dei granuli umidi.

Questi vengono essiccati e poi setacciati e, se il granulato non ha ancora le proprietà di scorrevolezza necessarie, viene miscelato con glidanti, lubrificanti e agenti disgreganti (seconda miscelazione) e, infine, si procede alla compressione.

Questo procedimento dà compresse di buona qualità ma è più lungo e costoso rispetto alla compressione diretta e non adatto a principi attivi sensibili all’umidità.

Le macchine comprimitrici

Le macchine comprimitrici si differenziano per il diverso ciclo operativo e si dividono in comprimitrici ad eccentrico o alternative e comprimitrici rotative.

Le comprimitrici ad eccentrico (o alternative)

Le comprimitrici ad eccentrico o alternative, formate da una sola matrice e una sola coppia di punzoni, sono macchine adatte a piccole produzioni (da 500 a 5000 compresse all’ora) e caratterizzate da una produzione discontinua, ossia ciascuna fase di un ciclo di compressione deve essere completata prima di iniziare un nuovo ciclo. Sono le più semplici da usare e hanno componenti fissi che sono:

- matrici (a uno o più fori), cavità in acciaio temperato, in cui sono inseriti la polvere o il granulato per lo schiacciamento;

- punzoni (superiori e inferiori), pezzi in acciaio temperato che esercitano forze di compressione sulla polvere;

- tramoggia di carico, una sorta di imbuto che serve a caricare la macchina;

- scarpa, un prolungamento della tramoggia.

Il processo di compressione nella comprimitrice alternativa si articola in quattro fasi:

- riempimento della matrice: la polvere o il granulato, che scende dalla tramoggia di carico, cade nella matrice;

- rimozione del materiale in eccesso: la scarpa, con un movimento orizzontale di andata e ritorno, sul piano della matrice, spiana la superficie, asportando la parte in eccedenza;

- compressione: il punzone superiore entra nella matrice e schiaccia la polvere formando la compressa; poi si ritrae e il punzone inferiore sale fino al livello superiore della matrice, estraendo la compressa;

- espulsione della compressa: la compressa formata viene spinta dal movimento della scarpa nel recipiente di raccolta.

La forma trasversale della compressa è determinata dalla matrice, mentre la distanza tra i punzoni ne determina lo spessore; la forma della superficie interna dei punzoni conferisce alle compresse un aspetto piatto o concavo.

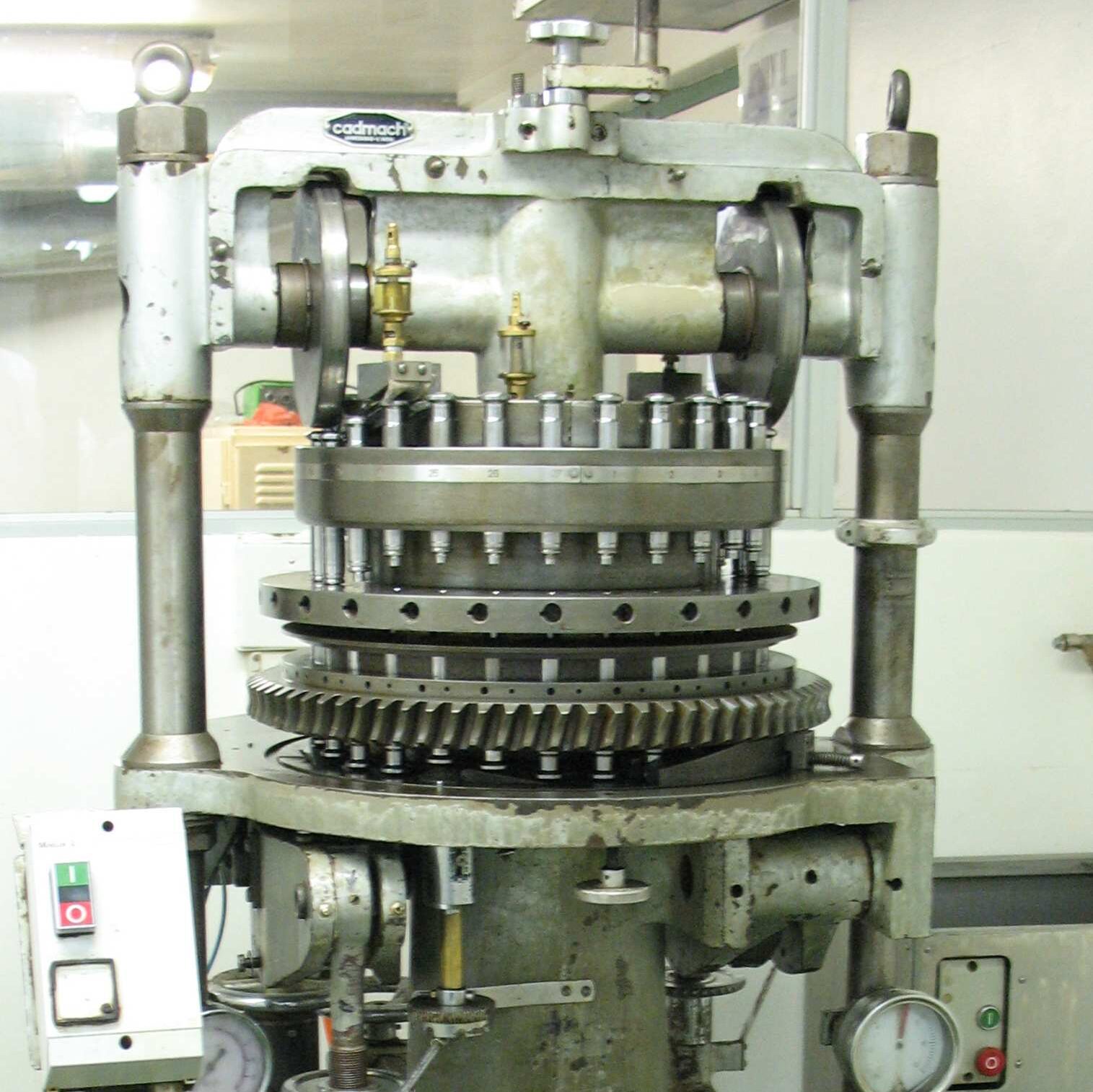

Le comprimitrici rotative

Le comprimitrici rotative hanno parti in comune con le comprimitrici alternative, ossia matrici, punzoni, tramoggia e motore elettrico, ma sono formate da più matrici e da coppie multiple di punzoni. Sono caratterizzate da un sistema di lubrificazione e da un tamburo rotante, sul quale sono fissati i punzoni. Il movimento circolare del tamburo è abbinato al movimento ascendente e discendente dei punzoni.

Sono macchine di tipo industriale, con una produzione continua che può arrivare fino a 1.000.000 di compresse all’ora, per la presenza dell’alto numero di punzoni e mancanza di tempi morti; inoltre, la compressione è graduale ed esercitata da entrambi i punzoni, superiore e inferiore, che scorrono tra due rulli sulle facce della compressa.

La contemporaneità di esecuzione delle varie fasi le rende più vantaggiose rispetto alle comprimitrici alternative, per l’elevato numero di compresse prodotte, per un riempimento più omogeneo delle matrici, una minore rumorosità e una minore usura meccanica di punzoni e matrici. Inoltre, si ottengono compresse migliori per durezza e disgregazione.

Gli eccipienti

Le compresse sono la forma farmaceutica in cui gli eccipienti sono maggiormente presenti. Sono sostanze inerti prive di effetti terapeutici, aventi la funzione di dare alla materia da comprimere proprietà di flusso favorevoli e di ottenere compresse con buona durezza, efficienza di disgregazione e bagnabilità.

I più utilizzati sono:

- diluenti: servono per aumentare la massa da comprimere fornendo un volume adeguato per poterla lavorare; i più comuni sono l’amido e suoi derivati, il lattosio, il carbonato e il fosfato di calcio;

- leganti: si usano per mantenere coese le particelle di polvere nei granulati e i granuli nelle compresse, e sono necessari quando per fare le compresse si parte dai granulati; sono gomme e derivati dalla cellulosa;

- lubrificanti: sono considerati l’eccipiente per eccellenza nel caso delle compresse, perchè le loro proprietà riducono l’attrito tra la polvere da comprimere e le parti metalliche degli stampi di compressione. Il loro uso facilita l’espulsione della compressa dalla matrice prevenendo l’adesione della compressa ai punzoni. I più comuni sono gli stearati di calcio e di magnesio, i PEG e l’amido.

Particolari tipi di lubrificanti sono:

- glidanti (o agenti di scorrevolezza): favoriscono le proprietà di flusso consentendo alla miscela di polveri di scorrere con regolarità all’interno della matrice, portando alla formazione di compresse di peso uniforme. Sono in genere il talco o l’amido di mais;

- anti-aderenti: evitano che le polveri si attacchino ai componenti della macchina comprimitrice; sono in genere il talco o la silice colloidale;

- agenti antifrizione: sono sostanze usate per la loro contemporanea azione lubrificante, glidante e anti-aderente;

- disgreganti: determinano la disgregazione della compressa quando va a contatto con l’acqua, ossia quando arriva nello stomaco;

- tensioattivi: sono inseriti in percentuali molto basse; hanno azione bagnante e favoriscono la disgregazione della compressa soprattutto in composizioni con sostanze idrofobe dove l’acqua ha difficoltà ad entrare;

- coloranti: hanno una pura funzione estetica e nelle compresse sono utilizzabili solo quelli previsti dalla Farmacopea;

- aromatizzanti: sono usati per contrastare un sapore sgradevole prevalentemente nelle compresse masticabili o in quelle da assumere per via buccale;

- adsorbenti: sono sostanze solide capaci di assorbire oli, principi attivi liquidi ed estratti vegetali, quali il gel di silice colloidale, il carbonato di calcio e di sodio.